MORTEX: Mortero Epóxico

FLOOR PROTEC

Recubrimiento en Pintura de Epoxi- Poliuretano

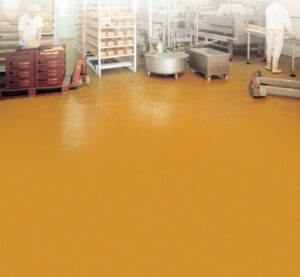

- Mortex® es nuestra línea especializada de morteros epóxicos autonivelantes desarrollada para brindar protección, resistencia y durabilidad a pisos industriales de alto tránsito. Su formulación ha sido diseñada para responder a las exigencias del sector logístico, productivo y comercial, donde se requieren superficies resistentes, fáciles de limpiar y de larga vida útil.

- ¿Qué es Mortex®?

Es un mortero epóxico bicomponente elaborado a base de resinas epóxicas, endurecedores, cargas inorgánicas, pigmentos y diversos aditivos químicos, que en conjunto conforman un sistema de recubrimiento de alto desempeño, con excelente adherencia al sustrato y una

superficie final continua, robusta y funcional. - Acabados Disponibles

- Mortex® 1.5 mm

Sistema de bajo espesor ideal para zonas de tráfico medio a alto donde se requiera una solución económica y resistente. Aplicación recomendada en: almacenes, talleres, laboratorios, áreas técnicas. - Mortex® 3.0 mm

Sistema de mayor espesor para ambientes industriales con exigencia mecánica intensiva,

proporcionando mayor durabilidad estructural y vida útil.Aplicación recomendada en: áreas

logísticas, zonas de carga, plantas industriales, rampas. Sistema robusto para ambientes extremos: soporta choques

Asesoramiento personalizado sin compromiso

Solicite su Presupuesto

Nuestro equipo técnico-comercial se desplazará a sus instalaciones para ofrecerle una solución peronalizada acorde a sus necesidades y expectativas.

Contáctenos para conocer la cobertura comercial y de aplicación de este servicio

Beneficios

Solución continua, segura y resistente para maximizar el rendimiento de los suelos industriles multicapa.

Ventajas de MORTEX®

- Alta resistencia mecánica y química,

- Superficie impermeable y sin juntas

- Fácil limpieza y bajo mantenimiento

- Textura antideslizante a medida

- Compatibilidad con medias cañas y zonas ESD

- Acabados decorativos y funcionales

Acabado en pintura de Poliuretano (opcional)

Recubrimiento de alta resistencia para un acabado estético y protector UV.

Mortero Epóxico 1.5 o 3 mm

Revestimiento industrial epóxico con gran resistencia mecánica y química.

Sellador Epóxico

Barrera de anclaje que asegura la correcta fijación de mortero.

- Acabado en pintura de Poliuretano (opcional)

Recubrimiento de Alta resistencia para un acabado Estético y Protector UV. - Mortero Epóxico 1.5 o 3 mm

Revestimiento industrial Epóxico con gran resistencia mecánica y química. - Sellador Epóxico

Barrera de anclaje que asegura la correcta fijación de mortero - Preparación de la superficie

Preparación mecánica de la superficie. Perfil de Rugosidad CSP 2-3.

Datos Técnicos

| PROPIEDAD | NORMA-ASTM | DATOS |

|---|---|---|

| Resistencia a la Compresión | ASTM C579 | 600 Kg./cm2 |

| Resistencia a la Tracción | ASTM C307 | 75 Kg./cm2 |

| Resistencia a la Flexión | ASTM C580 | 200 Kg./cm2 |

| Resistencia al Impacto | 50 lb/in2 Para un Espesor de 1/4 in | |

| Adherencia | ASTM D4541 | >22 |

| Dureza Shore D | ASTM D2240 | 70-75 |

| Abrasión | ASTM D4060 | <0.10 g |

| Absorción de humedad | 0.25 - 0.30 % | |

| Cantidad de Sólidos | 100% | |

| Límite de resistencia térmica Continua | 65 °C | |

| Límite de resistencia térmica Intermitente | 90 °C | |

| Curado al 25°C |

12 horas 60% 24 horas 95% 7 días 100% |

Aplicaciones

Usos habituales de los pavimentos multicapa de resina epoxi en entornos industriales.

Industria y producción especializada

Diseñado para entornos con altas exigencias sanitarias e industriales, como mataderos, salas de despiece, cocinas industriales o plantas químicas. Ofrece pavimentos impermeables, antideslizantes, resistentes a productos agresivos y compatibles con sistemas ESG y medias cañas sanitarias.

Sector sanitario y control técnico

Ideal para clínicas, hospitales, laboratorios y zonas de frío. Su acabado continuo sin juntas evita acumulación de bacterias y facilita la limpieza y desinfección. Alta resistencia a la humedad, productos químicos y condiciones térmicas extremas.

Logística, comercio y espacios públicos

Perfecto para áreas de carga, rampas logísticas, centros deportivos y superficies comerciales con alto tránsito. Aporta durabilidad, estética profesional, señalización por colores y acabados antideslizantes adaptados a cada entorno.

Preguntas Frecuentes

Qué tipo de soporte se necesita para instalar este sistema?

El soporte (hormigón, solera de cemento, etc.) debe estar estructuralmente sólido, limpio, seco y libre de contaminantes (grasa, aceite, polvo). Generalmente se requiere una superficie lisa y con una rugosidad controlada para garantizar una óptima adherencia. En muchos casos, el soporte existente necesita un pretratamiento como el granallado o fresado.

¿Cómo es el proceso de aplicación?

El proceso suele seguir estos pasos:

Preparación crítica del sustrato: Limpieza profunda y acondicionamiento.

Aplicación de una capa primaria (imprimación): Para asegurar la adhesión al sustrato.

Aplicación de la capa principal de poliuretano: Se extiende y se nivela con llana dentada o rodillo.

Aplicación de un acabado superficial (opcional): Como un barniz de poliuretano o un antideslizante (quartzo o sílice) para dar propiedades específicas.

Curado: Se deja curar en condiciones controladas de temperatura y humedad.

¿Cuánto tarda en curar y cuándo puede utilizarse?

Curado táctil: De 4 a 8 horas (se puede pisar).

Curado completo: Entre 24 y 72 horas para soportar tráfico peatonal normal.

Tráfico intenso y vehicular: Se recomienda esperar al menos 5-7 días para permitir un curado completo al 100% y alcanzar todas sus propiedades de resistencia.

¿Resiste tráfico intenso, químicos o temperaturas extremas?

Sí, es una de sus principales ventajas.

Tráfico intenso: Resistente al impacto, abrasión y tráfico de maquinaria y vehículos.

Químicos: Excelente resistencia a una amplia gama de productos químicos (disolventes, aceites, grasas, combustibles, ácidos y álcalis diluidos), lo que lo hace ideal para la industria.

Temperaturas: Soporta rangos de temperatura muy amplios (desde -40°C hasta over 120°C o más, dependiendo de la formulación específica) sin agrietarse o deformarse.

¿Puede aplicarse sobre un soporte ya existente o deteriorado?

Sí, en la mayoría de los casos. Una de las grandes ventajas es que se puede aplicar sobre sustratos existentes como hormigón viejo, baldosas cerámicas o pavimentos anteriores (siempre que estén bien adheridos). El proceso de preparación (granallado, reparación de grietas y nivelación) es crucial para el éxito en estos casos.

¿Qué mantenimiento requiere y cómo se repara?

Mantenimiento: Muy bajo. La superficie es lisa y no porosa, por lo que se limpia fácilmente con una fregadora automática o con agua, jabón neutro y una mopa.

Reparación: Si se produce un daño localizado (por ejemplo, un impacto muy fuerte), el área dañada se granalla para eliminar los restos sueltos, se rellena con material nuevo y se pule para emparejar. La reparación es discreta pero visible, ya que el material nuevo no envejecido puede notarse ligeramente.

¿Cumple con normativas técnicas e higiénicas?

Sí.

Normativas técnicas: Cumple con normativas de resistencia al fuego (Euroclases), resistencia química y mecánica.

Normativas higiénicas: Al ser continuo, liso y no poroso, impide la proliferación de bacterias y hongos y no acumula suciedad. Es muy común en la industria alimentaria (FDA/USDA según la formulación), farmacéutica y hospitalaria, donde se exigen altos niveles de higiene.

.

¿Qué opciones de personalización existen?

Existen múltiples opciones:

Color: Amplia gama de colores sólidos (RAL) y la posibilidad de crear diseños personalizados.

Acabado: Brillante, satinado o mate.

Efectos: Con o sin gránulos antideslizantes (quartzo, sílice), efectos decorativos con escamas de colores, etc.

Espesor: Se puede ajustar el espesor de la capa según las exigencias de tráfico y uso.

Proyectos Más Vistos